2022/11/01

第46回 : ケーススタディ②縫い目の損傷

アパレル散歩道

2023/02/01

2023.2.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.49】

今回の第49回「アパレル散歩道」は、アパレル製品の品質事故として⑤形態変化を取り上げます(表1参照)。

| 大分類 | 中分類 | |

|---|---|---|

| 1 | 損傷 | ① 生地の損傷 |

| ② 縫い目の損傷 | ||

| ③ 副資材の損傷 | ||

| 2 | 外観変化 | ④ 外観変化 |

| 3 | 形態変化 | ⑤ 形態変化 |

| 4 | 風合い変化 | ⑥ 風合い変化 |

| 5 | 色の変化 | ⑦ 変退色 |

| ⑧ 汚染・色泣き | ||

| ⑨ 白化 | ||

| ⑩ 黄変 | ||

| 6 | 機能低下 | ⑪ 機能性低下 |

| 7 | 安全性不適切 | ⑫ 安全性不適切 |

| 8 | 表示不適正 | ⑬ 表示不適正 |

《はじめに》

アパレル製品は、着用や洗濯などによって大きく製品の形態が変化するものがあります。具体的には、収縮、伸び切り、斜行、カーリングなどがあります。今回は、これらの形態変化に関する品質事故を取り上げ、原因と対策について理解を深めます。

| 発生の事例 | 収縮の種類 | |

|---|---|---|

| 1 | 綿100%(鹿の子)ニットポロシャツを初めて家庭洗濯し吊り干ししたら、丈方向に大きく縮んだ。 | 緩和収縮 |

| 2 | レーヨン100%織物製ジャケットを家庭洗濯し吊り干ししたら、ポリエステルの裏地が裾からはみ出していた。 | 膨潤収縮 |

| 3 | ウール製シャツを着てリュックを背負ってハイキングをしていたら、シャツの背中部が汗と擦れで毛羽立ち、フェルト化が生じ、その部分だけ縮んだ。 | フェルト 収縮 |

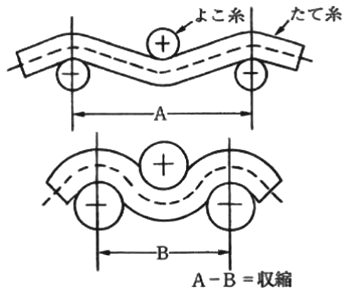

図1 膨潤収縮のメカニズム1)

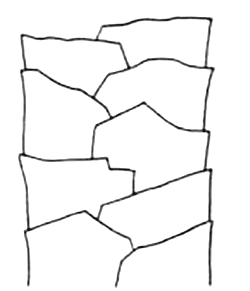

図2 ウール繊維外観の例2)

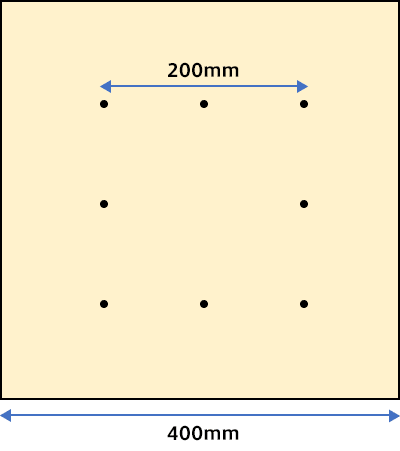

図3 寸法変化率の計算式

| 処理の概要 | 試験法 | 備考 |

|---|---|---|

| 浸漬処理 | A法 | 常温水浸漬法 |

| B法 | 沸騰水浸漬法 | |

| C法 | 浸透浸漬法 一般に毛製品に使用 | |

| D法 | 石鹸液浸漬法 一般に綿、化合繊製品に使用 | |

| 家庭洗濯や商業クリーニングのランドリー処理 | E法 | 洗濯堅牢度用洗濯試験機使用(JIS L 0844) |

| F法 | ワッシャー法 F-1(低温) F-2(中温) F-3(高温) | |

| G法 | パルセーター形家庭用電気洗濯機(図4参照) |

図4 試料形状の例 (G法の場合)

| 発生の事例 | 対策例 | |

|---|---|---|

| 1 | 綿100%(鹿の子)ニットポロシャツ 丈方向の縮み(緩和収縮) |

|

| 2 | レーヨン100%織物製ジャケット 裏地の裾からはみ出し(膨潤収縮) |

|

| 3 | ウール織物シャツ リュックとの摩擦による縮み (フェルト化) |

|

| 発生の事例 | 原因 | |

|---|---|---|

| 1 | ざっくりしたウール100%セーターをハンガーにかけて保管していたら、首回りや丈が伸び切っていた。 | 自重による伸び |

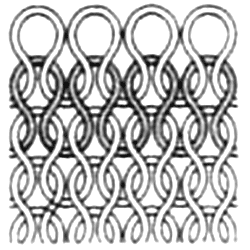

| 2 | 綿100%スウェットシャツの襟(リブ編)が繰り返しの着用で伸び切った。 | ニット組織の 伸び切り |

| 3 | 綿95%ポリウレタン5%のニット肌着(天竺)で着用を繰り返していたら、全体に巾・丈とも伸びきった。 | 弾性の低下 |

| 平編(天竺編) | ゴム編(1×1) | |

|---|---|---|

| 外観 |  |  |

| 表目/裏目 | 表–表–表–表 | 表–裏–表–裏 |

| 断面のイメージ |  |  (よこ方向に伸びやすい) |

図5 ゴム編の用途例

| 分類 | 要因 | |

|---|---|---|

| 1 | 編地 |

|

| 2 | 設計 |

|

| 3 | 取扱い |

|

図6 ポリウレタンを交編したゴム編衣料の品質表示の例

| 分類 | 対策 |

|---|---|

| 糸種やタイプ |

|

| 消費者への 情報提供 |

|

| 分類 | 試験法 | |

|---|---|---|

| 1 | 伸長弾性率試験 |

|

| 2 | 高温多湿促進試験 |

|

| 3 | 塩素による促進試験 (水着など) |

|

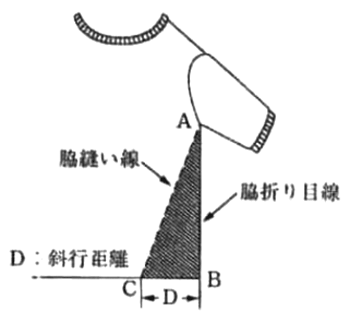

| 発生の事例 | 斜行の原因 | |

|---|---|---|

| 1 | 綿100%のTシャツを初めて洗濯したら、脇目が大きく曲がっていた |

|

| 2 | 綿100%の裏毛パイルのスウェットパンツを初めて洗濯したら、左足、右足ともに同一方向に大きく曲がっていた |

| 要因 | 説明 | |

|---|---|---|

| 1 | 繊維の種類 | 綿などの親水性繊維を使用したニット製品は、洗濯や雨で水に濡れるともともと内在していた歪みが緩み、斜行や縮みの要因となる |

| 2 | 糸種 | 単糸は、撚り戻りのトルクにより編地がねじれることがある。Z撚りとS撚りを合糸した双糸は、撚り戻りの方向が相殺され、ねじれるリスクは低くなる |

| 3 | 編み組織 | リブ編みはコースが表目-裏目-表目-裏目・・・と並んでいるのでループの歪みが相殺されるのに対して、平編(天竺)はコースが表目-表目-表目-表目・・・と並んでいるためループの歪みが相殺されずに斜行が顕在化しやすくなる |

| 4 | 染色仕上げ加工 | 染色仕上げ時に、無理に編地の地の目(たて目)を通す修正をすることによって、裁断縫製後にねじれが発生することがある |

| 5 | 裁断 | 縫製準備工程で、正確に裁断ができず、パーツが変形していた可能性がある |

図8 斜行の計算式4)

| 要因 | 説明 | |

|---|---|---|

| 1 | 素材特性 | 熱セット性の低い綿、麻、毛など天然繊維系、強撚糸使いの織物製品で、カーリングは発生しやすい |

| 2 | 接着芯地の相性 | 生地と接着芯地の収縮差によってカーリングが発生する |

| 3 | 裁断不良 | 裁断不良によるパーツの変形によりカーリングが発生する |

図9 綿織物ジャケットの前身端

ポケットフラップのカーリングの例

| 要因 | 説明 | |

|---|---|---|

| 1 | 素材特性 |

|

| 2 | 接着芯地の相性 |

|

| 3 | 裁断不良 |

|

コラム : アパレル散歩道50

~品質事故を分析して原因と対策を考えよう~

テーマ : ケーススタディ⑥ ~風合い変化~

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら