2021/09/15

第26回 : アパレル製品のマーケティング その1

アパレル散歩道

2022/12/01

2022.12.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.47】

前回の第46回「アパレル散歩道」では、アパレル製品の損傷事例として、「縫い目の損傷」を取り上げました。今回は、縫製品に不可欠な「副資材の損傷」を取り上げます(表1参照)。

| 大分類 | 中分類 | |

|---|---|---|

| 1 | 損傷 | ① 生地の損傷 |

| ② 縫い目の損傷 | ||

| ③ 副資材の損傷 |

《はじめに》

アパレル製品に使用される副資材には、芯地、裏地、スライドファスナーや面ファスナー、各種ボタン、テープ、ブランドネーム、ホックなどの金属副資材、スパンコール・ビーズ・ラインストーンなどのプラスチック副資材などがあります。

これらの副資材は、製品外観や製品機能を形成する重要な資材ですが、繊維素材、プラスチック素材、金属素材など多種多様な素材を使用しているため、適正な機能と取り扱いを考慮した製品設計が求められます。

今回はそうした副資材を個別に取り上げ、課題と対策を確認します。

| タイプ | 種類 | 主な用途 |

|---|---|---|

| 非接着芯地 (ふらし芯) | 毛芯 シャツ芯 など |

|

| 接着芯地 | 織物タイプ |

|

| ニットタイプ |

| |

| 不織布タイプ |

| |

| 一時接着タイプ |

|

図1 高伸縮接着芯地の例

(ポリエステル100%)

図2 婦人地襟芯用接着芯地の例

(綿100%)

(生地表面に塗布されている粒状の樹脂が接着樹脂で、ホットメルト樹脂とも呼ばれます)

| 事故事例 | 原因 | 原因の分類 |

|---|---|---|

| ウールジャケットで、ぶくつき(波状のしわ)、はく離、カーリング(はねまき現象)が発生した | ハイグラルエキスパンションによる生地の寸法変化に芯地が追従できなかった | 生地と接着芯地との適合性 |

| ドレスシャツの襟部で、接着芯地樹脂のしみ出しが見られた | シャツの芯地接着工程で、接着条件管理(温度、圧力、時間)が不適切であった | 接着プレス条件の不適正 |

| 薄地ブラウス表面にモアレ(干渉柄)が発生していた | 薄手織物と織物芯地の組み合わせで発生しやすい | 芯地基布の不適合 |

| カラー芯地(レッド)から色泣きした | 商品のカラー配色の関係で、まれにカラー芯地を使用することがある。このカラー芯地の湿潤堅ろう度が低かった | 芯地の品質 |

| 事故原因の分類 | 対策例 | |

|---|---|---|

| 接着剤の不適合 | 接着剤の種類の不適合 |

|

| 接着剤の形状の不適合 |

| |

| 芯地基布の不適合 | 芯地基布の収縮 |

|

| 芯地基布の伸び不足 | ||

| 薄地素材のモアレ現象 |

| |

| 厚みの違い | ||

| 接着プレス条件の不適正 | 接着剤の溶融不足や接着剤の過溶融 |

|

| 裏地の機能 | 内容 |

|---|---|

| (1) 着心地に関する機能 |

|

| (2) 形態安定性(保形性)に関する機能 |

|

| (3) 外観に関する機能 |

|

| 種類 | 説明 |

|---|---|

| 総裏 | 身頃全体に裏地をつける仕立て方法。冬用のジャケットは、総裏にすることによって保温性を高めている。さらに、保温性に優れている起毛裏地などもある。 |

| 背抜き | 前身頃には全部、後身頃には肩の部分にだけ裏地をつける仕立て方法。スーツなどでは、特に背中部の通気性を向上させ、暑さや蒸れを改善する。 |

| 半裏 | 前身頃、後身頃とも裏が丈の半分の長さの仕立方法。 スーツなどでは、脇下から下半分の裏地を省略している。 背抜き仕様と同様に、夏用として涼しい仕立てになっている。 |

図3 背抜き仕様のジャケットの例

| 事故事例 | 原因 | 対策 |

|---|---|---|

| ジャケット袖口のキュプラの裏地が破れてきた。 |

|

|

| ポリエステル中わた仕様のブルゾンで、中わたが裏地側に吹き出した。 |

|

|

| スカートのポリエステル裏地が、滑脱しパンクした。 |

|

|

| ファスナーのタイプ | 説明 |

|---|---|

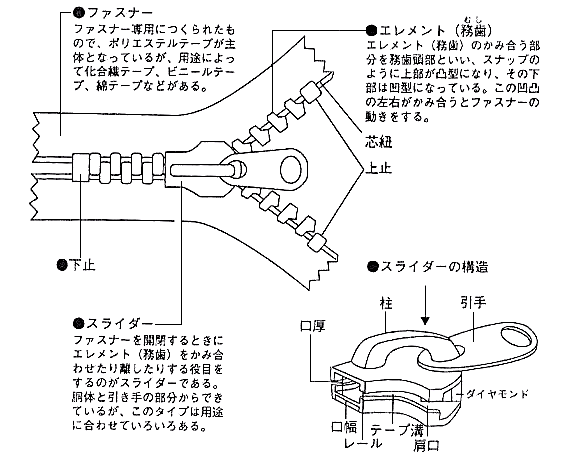

| スライドファスナー | 務歯(エレメント)を植え込んだ布テープをスライダで開封するタイプ。YKK(株)製が大手メーカーとして有名である。 |

| 面ファスナー | パイルを利用したタイプ。商標として、ベルクロ®、マジックテープ®などがある。 |

| 種類 | 特徴 | 用途 |

|---|---|---|

| 金属ファスナー | 銅、亜鉛、ニッケルの合金やアルミ合金などが使用される。 |

|

| 樹脂ファスナー | コイルファスナー、射出成型ファスナー(ビスロン)などがある。 | 表10 参照のこと |

図4 金属ファスナー

図5 樹脂ファスナー(コイルファスナー)

図6 樹脂ファスナー(射出成型ファスナー)

| 特徴 | 用途 | ||

|---|---|---|---|

コイルファスナー |

|

| |

射出成型ファスナー | (ビスロン) |

|

|

図7 スライドファスナーの構造例

| 事故事例 | 原因 | 対策 |

|---|---|---|

| 銅合金の金属ファスナー仕様のウールブルゾンで、在庫中にファスナーのスライダや務歯が黒変していた。 | ウール生地を還元漂白した際、その後の酸化中和処理が不十分であったため、発生した硫化水素で銅が黒変した。 | ウール素材は化学構造に硫黄を有しているため、還元漂白剤などの残留等が原因で、金属ファスナーが黒変することがある。ウール素材にはこのようなリスクがあることを踏まえて、樹脂ファスナーなども検討する。 |

| ウインドブレーカーで、ファスナー上止め部のコイルファスナー端からコイルが飛び出して、肌を擦った。 | ファスナーテープカット端の縫製処理が不適切で、コイル端が飛び出していた。 |

|

図8 面ファスナーの一例 (左:フック面、右:ループ面)

| 事故事例 | 原因 | 対策 |

|---|---|---|

| ポリエステル加工糸使いのニットブルゾン、面ファスナー仕様の衣料で、着用や洗濯中にスナッグ現象が発生した。 |

|

|

| 面ファスナーのあるポケットに手を突っ込むと、手の甲部が面ファスナーに擦れて痛い。 | 手の甲部に擦れる部分に、面ファスナーのフック面が縫われていた。 |

|

| プラスチック 素材 | ラクトボタン (カゼイン樹脂/牛乳タンパク質) | |

|---|---|---|

| 熱可塑性 樹脂 |

| |

| 熱硬化性 樹脂 |

| |

| 金属 素材 |

| |

| 天然 素材 |

| |

| その他 |

| |

図9 ボタンの例

| 事故事例 | 原因 | 対策 |

|---|---|---|

| ラクトボタンを使用したワイシャツをプレス仕上げしたらボタンが割れた。 | ラクトボタンは、牛乳タンパク質のカゼインから作られている。水中に長時間放置すると強度低下しやすい性質があり、仕上げのプレス加工で破損したことが考えられる。 | ラクトボタンであるべき必然性がないなら、他の樹脂ボタンを検討する。 |

| 白地に付けていた濃色のナイロンボタンから色泣きした。 | ナイロンボタンは、通常酸性染料で染色されるが、加工後の染色堅ろう度が低かった。 | 品質の優れたナイロンボタンを選定すること。また、他のポリエステルボタンなども検討すること。 |

図10 テープ商品のイメージ一例

| 種類 | 説明 |

|---|---|

| ストレートテープ | 前端、肩などの伸びを止めるためのテープで、生地や不織布を縦方向に裁断したもの。 |

| バイヤステープ | 衿ぐり、袖ぐりなど、ある程度伸びを止めるためのテープで、斜め方向に裁断したもの。バイヤステープは通常45°の角度だが、ハーフバイヤスと呼ばれる傾斜が少ないテープもある。 |

| 中打ちテープ | バイヤステープの中央にストレートテープを縫い付けたテープ。 |

| 端打ちテープ | バイヤステープの端にストレートテープを縫いつけたテープ |

| スピンテープ | シャツ、セーターなどの肩の部分の伸びを止めるテープ。 |

| ストレッチテープ | ポリウレタン弾性糸を使用したニットテープで、伸縮生地に使用される。 |

| 事故事例 | 原因 | 対策 |

|---|---|---|

| 赤色の綿テープを縫い付けた白い綿ブルゾンで、雨に濡れると色泣きが発生した。 | 赤色の綿テープの湿潤堅ろう度が低かった。特に、洗濯堅ろう度が課題と思われる。 |

|

| 袖に織物製ストレッチテープを縫い目に沿って縫い付けたニットトレーニングジャージで、テープがスリップして破損した。 | ストレッチテープ縫着時に、ミシンのメスによってテープ端(耳)がカットされたため、テープの滑脱(スリップ)が発生した。 |

|

| 種類 | 方式 | 特徴 |

|---|---|---|

| プリントネーム | 柄や文字をプリントで表現する | 低コストで大量生産に適している |

| 織ネーム | 柄や文字を先染め糸で表現する | 比較的高級感が表現できる |

図11 プリントネームの例

図12 織ネームの例

| 事故事例 | 原因 | 対策 |

|---|---|---|

| 在庫中に、ブランドマークの濃色部が他の淡色部に色移りした。 | ブランドマーク生地のポリエステルを染める分散染料が、在庫中に他の部位に昇華汚染した。分散染料は移行昇華し、他の生地を汚染する性質がある。 |

|

| 首回り後部とブランドマークが擦れて痛かった。 | 広幅のポリエステル生地をヒートカット加工した時、溶断端が硬くなり、着用中に首筋と擦れた。 |

|

| 事故事例 | 原因 | 対策 |

|---|---|---|

| 子供服に取り付けられていた金属ホックが、購入後すぐに取れた。 | ホック取り付け工程で、ホック打ち不良が発生した。 | ホック取り付けは、自動機と手打ちがある。いずれもホック打ち工程の標準化と出荷前の検査の強化が必要となる。 |

図13 金属ホックの部品の例

図14 スパンコールの例

コラム : アパレル散歩道48

~品質事故を分析して原因と対策を考えよう~

テーマ : ケーススタディ④ ~外観変化~

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら