2025/03/01

アパレル散歩道 第74回 : 「衣料品の品質トラブルの原因絞り込み②」

アパレル散歩道

2021/07/01

2021.7.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.21】

今回のコラム「アパレル散歩道」では、アパレル製品の二次加工で多用されている顔料プリント、熱転写プリントについて勉強しましょう。顔料プリント加工は、顔料プリント専門工場でおこなわれ、縫製工場から外注され、また、熱転写プリントは縫製工場内で専用接着プレスを用いて実施されるのが一般的です。

図1.顔料プリント製品の例

品質面で言えば、やはり耐久性が気になります。数回の着用や洗濯で顔料プリントがはく離したり消失すると、消費者としても期待を裏切られた感もあり、品質苦情につながることもあります。ものつくりに携わる皆さんは、ぜひ顔料プリントの加工工程を理解し、特性を把握していただきたいと思います。

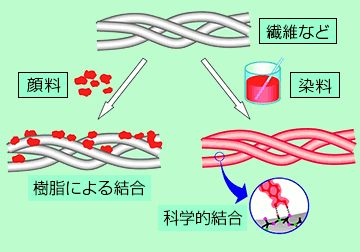

表1. 顔料と染料の比較

| タイプ | 加工状態 | 物質 | 特徴 | 生地との結合 |

|---|---|---|---|---|

| 染料 | 主に生地に加工する | 染料 (Dye) | 水に可溶 色を有する物質で、天然染料や合成染料などがある | 生地と染料は、基本的に化学的な結合や、繊維内部への分散状態を有する |

| 顔料 | 主にパーツに加工する | 顔料 (Pigment) | 水やアルコールに不溶 不透明物質でいわゆる絵具のようなもの。無機顔料や有機顔料がある | 顔料は化学的な結合はない 樹脂の併用で、生地に結合する |

図2.染料と顔量の繊維との結合状態1)

表2. 典型的な顔料プリント

| 事故の現象 | 発生しやすい生地 |

|---|---|

| ①はく離 | 織物 はっ水加工素材 |

| ②ひび割れ | 伸びのあるニット製品 |

| ③べたつき | – |

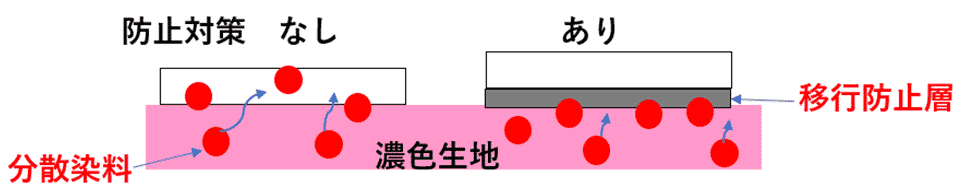

| ④色移り(マイグレーション) | 濃色生地に白や淡色プリント配色製品 |

図3.はく離現象

図4.ひび割れ現象

図5.色移り(マイグレーション)現象

繊消誌:シリーズ「苦情品診断学実践講座」

より引用

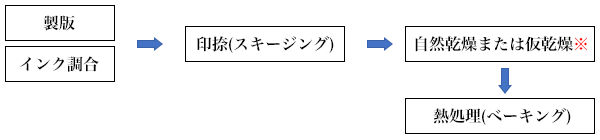

※仮乾燥 : 多色刷りを効率よく行うためインク表面を乾燥させる目的でおこなわれる

図6. 顔料プリントの製造工程

図7.プリント工場概要

図8.版(スクリーン)の一例

表3. 顔料プリント用インクの配合

| 物 質 | 概 要 |

|---|---|

| ①顔料 (ピグメント) | ・色剤や色粉とも呼ばれる。これ自体には接着力はない ・ラメプリントでは、金属粉として、アルミ粉や真ちゅう粉が併用される ・発泡プリントは、発泡剤が併用される |

| ②樹脂 (バインダー) | ・色剤と併用され、これが繊維に結合する ・樹脂にはいくつかのタイプがある。⇒1.6参照のこと ・バインダーは、固定するという意味である |

| 硬化剤 (架橋剤・フィクサー) | ・硬化剤は、樹脂(バインダー)の硬化を促進させる触媒である ・生地との接着性を架橋結合により促進させ、堅ろう性、洗濯耐久性などを向上させる ・フィクサーとは、「フィックス(固着)させるもの」という意味をもつ |

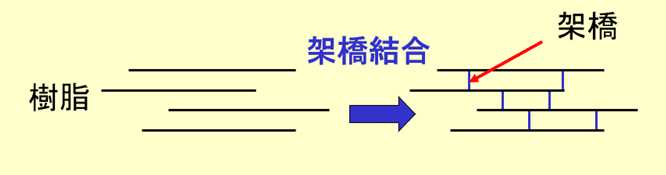

硬化剤を混ぜると、その直後から樹脂の架橋反応が始まり、インクは硬化を始めるため、混合後4~6時間以内に印捺を終了しなければなりません。この時間はポットライフと呼ばれています。図9は架橋反応のイメージを示しています。架橋反応はプリント後の熱処理で加速されます。

図9. 架橋反応のイメージ

図10.インク調合室の写真

表4.樹脂のタイプについて

| タイプ | 特徴 | |

|---|---|---|

| 水性樹脂 | ①アクリル樹脂 | カジュアル・一般繊維用 |

| ②ウレタン樹脂 | 一般繊維、伸縮素材、凹凸素材、目の粗い素材用 | |

| 油性樹脂 | ウレタン樹脂 | はっ水素材、高密度織物、表面光沢素材用 (難接着性素材に適している) |

図11.スキージ工程について

図12.ハンドスクリーン(手捺染)

図13.オートスクリーン機の一例

図14.ボックス式熱処理機

図15.連続式熱処理機

図16.走行車

図17. 昇華堅ろう度準用試験の例

図18.ひび割れ現象

<例2>プリントのべとつき

<例3>プリントの自着

<例4>プリントの変色

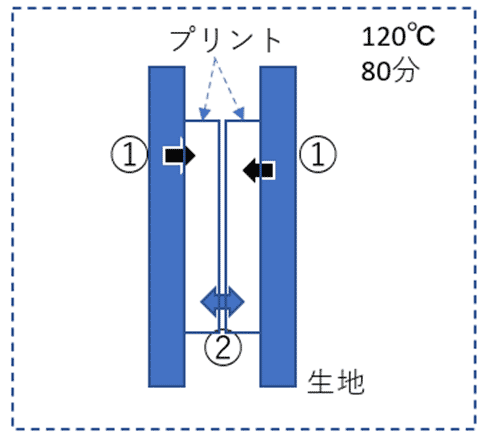

図19. 分散染料の移行による汚染対策

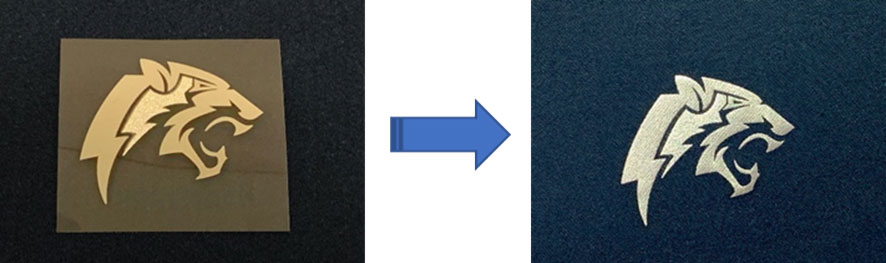

図20. 熱転写フィルム(左)と熱転写後の状態(右)2)

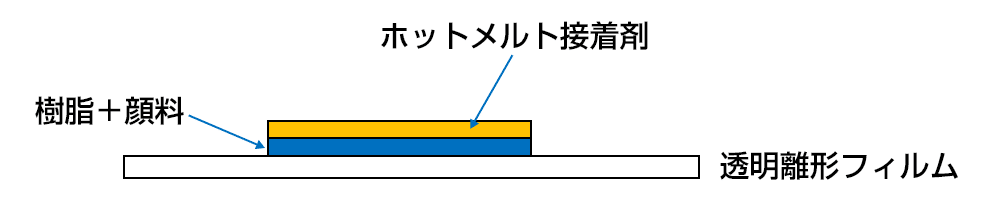

図21. 熱転写フィルムの構造

図22.熱プレス機の一例3)

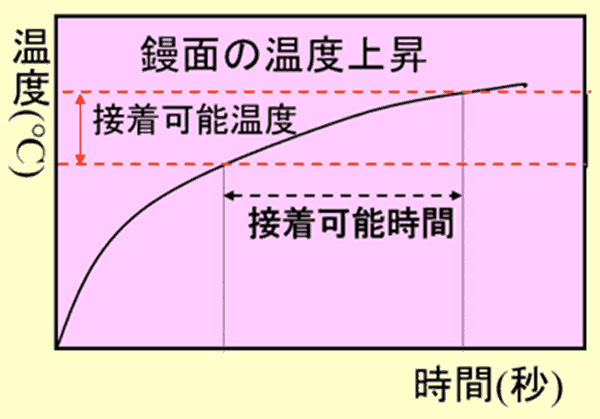

図23. 鏝面の温度上昇

次回から3回シリーズで、皆さんが素材メーカーや取引先と折衝されるときに役立つ繊維・アパレル製品の用語を紹介します。

コラム : アパレル散歩道22

~繊維製品の品質苦情はなぜなくならないのか~

テーマ : 繊維・アパレル製品の用語 その1

発行元

一般財団法人ニッセンケン品質評価センター 事業推進室 マーケティンググループ

E-mail: pr-contact@nissenken.or.jp URL:https://nissenken.or.jp

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

社外経歴

(一財)日本繊維製品消費科学会 元副会長

日本繊維技術士センター理事 技術士(繊維)

文部科学省大学間連携共同教育事業評価委員

日本衣料管理協会理事 TES会西日本支部代表幹事

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら