2024/05/01

第64回 : 「テキスタイルと水分に関する性質~その1」

アパレル散歩道

2024/03/01

2024.3.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.62】

図1 しわの外観例

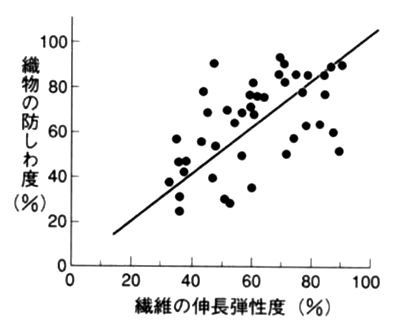

図2 繊維の伸長弾性と織物の防しわ性1)

| 繊維の種類 | 伸長弾性率 (3%伸長時) |

|---|---|

| ポリエステル | 95-100 |

| ポリプロピレン | 90-100 |

| アクリル | 90-95 |

| ナイロン | 98-100 |

| ポリウレタン | 95-99* |

| 毛(ウール) | 90 |

| 綿 | 74* |

| レーヨン | 55-80 |

| 麻 | 48* |

| 絹 | 54-55 |

*伸長率 (ポリウレタン55% 綿2% 亜麻2%) の値を示す

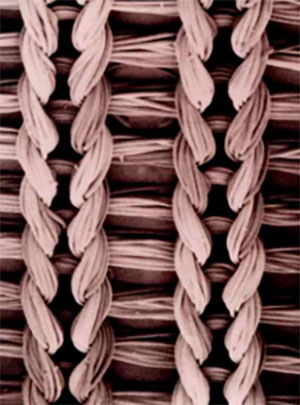

図3 ニットと織物の外観比較例

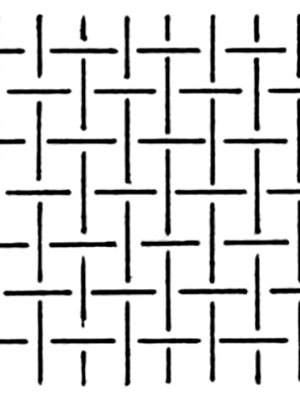

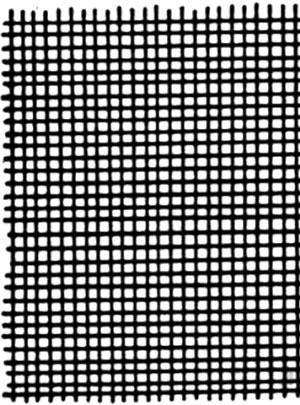

図4 織物の密度の違い(イメージ)

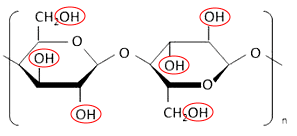

図5 セルロース系繊維の化学構造

(赤印:水酸基を示す)

水酸基(-OH)がない

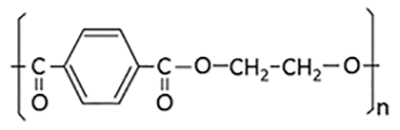

図6 ポリエステル繊維の化学構造

図7 プリーツの外観例

| 繊維の種類 | 説明 |

|---|---|

| 合成繊維 | 繊維の熱可塑を利用する。ポリエステル、ナイロン、アセテート、アクリルなど |

| 天然繊維 (綿、麻など) | 繊維の側鎖基(OH基)同士を反応性樹脂で架橋結合する。 |

| 天然繊維 (ウール) | 繊維自身の側鎖のシスチンS-S結合を活用する 。 |

| 天然繊維 (絹) | 繊維自身が持つ側鎖基を2官能性のある化学物質で架橋結合させる。 |

図8 反応性樹脂によるセルロース繊維の架橋結合化

| 加工の種類 | 説明 |

|---|---|

| 頭髪のパーマネント | 還元剤でシスチン結合(-S-S-)を切り、整髪後に 酸化剤(2液)で再結合させる |

| ウール繊維のプリーツ加工 | 還元剤でシスチン結合(-S-S-)を切り、折り目やプリーツ形態保持後に酸化剤は使わずに、空気酸化と熱処理で再結合させる なお、プリーツの保持性がより求められる学生服などでは、特殊な還元剤(シロセット液)を使用したシロセット加工注1がおこなわれる |

図9 ウール繊維のプリーツ加工(架橋結合)のメカニズム

| 種類 | 説明 | プリーツの種類 |

|---|---|---|

| ①マシンプリーツ | 長さ方向に原反加工も、裁断後パーツ加工(着分加工)も可能 | サイド系プリーツ ウェイブプリーツ クリスタルプリーツ マジョリカプリーツ アコーディオンプリーツ |

| ②ハンドプリーツ | 型紙に入れるため、裁断後、パーツでの加工が基本となる |

図10 主なマシンプリーツの例3)

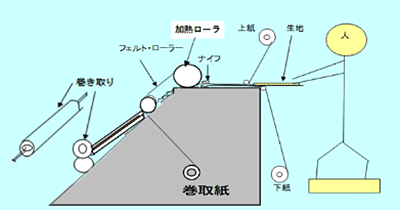

図11 マシンプリーツ機の構造と流れ3)

図12 ハンドプリーツ工程3)

(アコーディオンプリーツ)

| 工程順 | 工程の内容 |

|---|---|

| 1 | 反応性樹脂付け→低温乾燥 |

| 2 | 裁断→プリーツ形状付け(湿熱処理)→縫製 |

| 3 | 熱処理 (高温乾熱処理) 図13参照 |

図13 棚にプリーツ予定生地を並べ、熱処理する(ボックスタイプ) 3)

図14 ピリングの例

(C/E紡績生地 ニットパンツ)

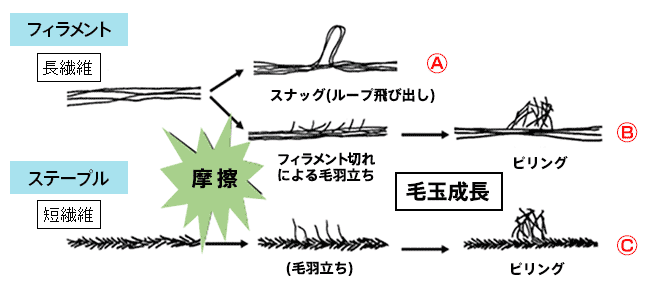

図15 ピリングとスナッグの発生メカニズム

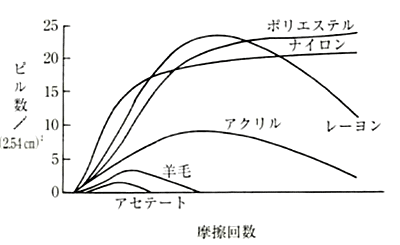

図16 各種繊維のピリング生成曲線4)

図17 ニットのスナッグ現象

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

著者Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら