2022/02/15

第36回 : ものつくり原点回帰シリーズ ~糸~

アパレル散歩道

2023/04/01

2023.4.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.51】

今回のアパレル散歩道は、繊維製品の色の変化に関する事故のうち、「変退色」を取り上げます(表1参照)。変退色の原因は、表2のように多岐にわたるため、今回と次回の2回に分けて説明します。

| 大分類 | 中分類 |

|---|---|

| 色の変化 | ① 変退色 |

| ② 汚染・色泣き | |

| ③ 白化 | |

| ④ 黄変 |

| 変退色の原因 | 散歩道 | |

|---|---|---|

| 1 | 日光による変退色 | 第51回 |

| 2 | 汗と日光の複合作用による変退色 | |

| 3 | 塩素処理水による変退色 | |

| 4 | 燃焼ガスによる変退色 | 第52回 |

| 5 | 金属作用による変退色 | |

| 6 | 漂白剤による変退色 | |

| 7 | 蛍光増白剤による変色 |

《はじめに》

一般に「堅ろう」とは丈夫さ(抵抗性)のことで、「染色堅ろう度」とは、染色された生地の「色の変わりにくさ」や「色落ちのしにくさ」のことです。染色堅ろう度には、「変退色(change in color)」と「汚染(stain)」があります。変退色は生地自身が変色や退色する現象で、汚染は他の生地部分に色移りする現象です。また、変色とは色相が変化することで、退色とは色相は変化せず全体的に色あせすることです(表3参照)。

繊維総合辞典(繊研新聞社発行)によると、「変退色とは繊維に染まっている染料などが光照射、熱処理、湿潤処理、ガスなどの外的作用によって化学的に分解したり、物理的に脱落することによって変色あるいは退色すること」とあります。染料で染められた生地は、日光や汗など色々な外的要因で変退色することが知られており、私たちはこれらをよく理解して、商品企画、品質管理、消費者対応を進めなければなりません。

| 意味 | 具体的な事例 | ||

|---|---|---|---|

| 変退色 | 変色 | 色相が変化する | 紺色が赤っぽく変色した |

| 退色 | 色相は変化せず全体的に色あせする | 青色が薄い青色に変色した | |

| 意味 | 備考 | |

|---|---|---|

| 染料 | 繊維に対して染着力を有する色素 | 繊維の種類に応じて使用される染料タイプは異なる |

| 顔料 | 繊維に対して染着力を有しない色素 | 染着力は樹脂の併用で補完される |

| 染料種類 | 染色される繊維 | 染着座席 | 備考 |

|---|---|---|---|

| 反応染料 | 綿、麻などのセルロース繊維 | 水酸基(-OH) | 繊維と共有結合で先着する染料で、染色堅ろう度は比較的良好。セルロース繊維用として用途は増加している |

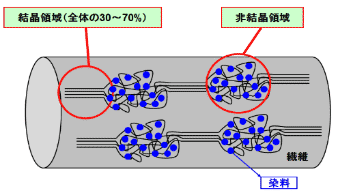

| 直接染料 | 水に溶解した染料が、直接繊維の非結晶領域の隙間に入り染着する。比較的安価だが、鮮明色は難しく染色堅ろう度は低い。近年使用量は減少している | ||

| 硫化染料 | 染料に硫黄を含む。水不溶染料を還元して水溶性にして、繊維に吸着後、空気酸化し繊維上で不溶性して染色する。排水による環境負荷問題で使用は減少している。黒色の再現性は良好で、ジーンズなどの染色にも使用される | ||

| 酸性染料 | ウール(毛)、絹などの動物繊維、ナイロンなど | アミド基 (-CONH-) | ナイロンは、ウールなどタンパク質繊維と化学構造が似ている |

| 分散染料 | ポリエステル、アセテートなど疎水性繊維 | 反応の座席がない | 疎水性の染料のため、水中分散浴で染色される。 レギュラーポリエステルで多用される。マイグレーション(染料移行)、昇華性がある |

| カチオン染料 | アクリル繊維、カチオン可染(CD)ポリエステル繊維など | アクリル・・・ ニトリル基(-CHCN) CDポリエステル・・・ カルボン酸基(-COOH) | アクリル繊維では高い染色堅ろう性を示す。 ポリエステルでは、カチオン可染(CD)ポリエステル繊維に使用される。カチオンとは陽(+)イオンのこと |

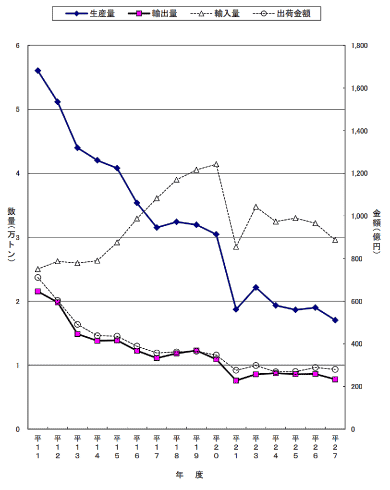

図1 日本の染料生産、輸出入状況1)

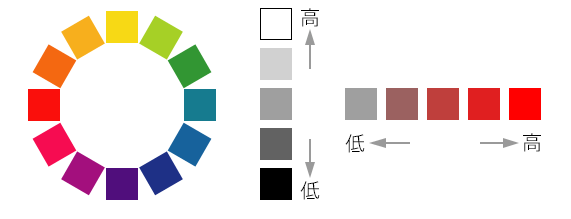

色相 明度 彩度

図2 色の三属 (色相・明度・彩度)

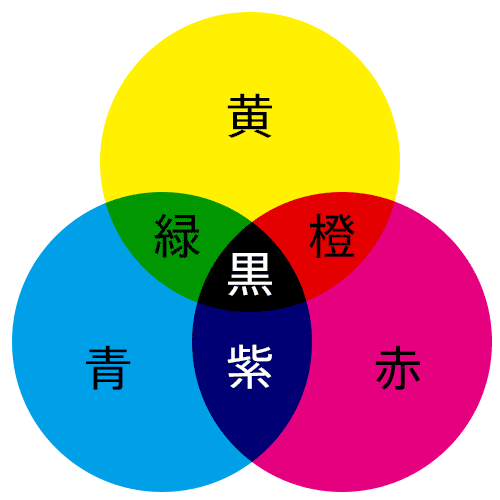

図3 色の三原色

図4 繊維の染色のイメージ

| 発生の事例 | 原因となる因子 | |

|---|---|---|

| 1 | 綿100% 薄いグリーン色のブラウス 着用によって、肩部などが色あせした | 耐光堅ろう度 着用頻度 |

| 2 | ポリエステル100% 淡い青色スキージャケット 着用によって、全体的に色あせした | 耐光堅ろう度 高地の紫外線強さ |

| 3 | シルク100% パステルカラー ブラウス 店頭展示で一部が色あせした | 耐光堅ろう度 蛍光灯の紫外線 |

| 試験法 | JIS規格 | 備考 |

|---|---|---|

| カーボンアーク灯光試験 | JIS L 0842 | 日本で主流 |

| キセノンアーク灯光試験 | JIS L 0843 | 海外で主流 |

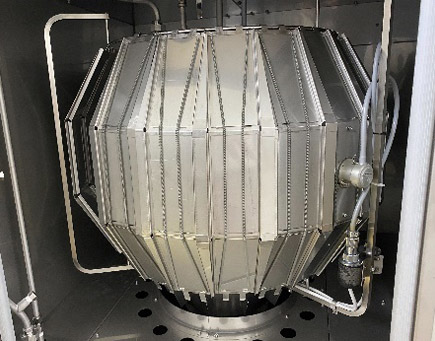

図5 カーボンアーク灯光試験機

図6 キセノンアーク灯光試験機

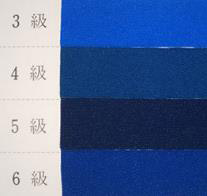

図7 ブルースケール(3級~6級)

| 試験結果 | 3級照射の場合 | 4級照射の場合 |

|---|---|---|

| ブルースケール退色より 試料の退色が悪い | 3級未満 | 4級未満 |

| ブルースケール退色と試料退色が同程度 | 3級 | 4級 |

| ブルースケール退色より 試料の退色が良い | 3級以上 | 4級以上 |

| 衣料品の一般的な用途 | カジュアルウエア インナー、室内着 など | スポーツウエア ワーキング(屋外用) など |

| 発生の事例 | 原因となる因子 | |

|---|---|---|

| 1 | 綿100% 紺色ポロシャツ ゴルフプレー後、襟などが赤っぽく変色しているのに気づいた。襟裏は変色していなかった |

|

| 2 | 綿100% 紺色 織物スラックス ポケット口、膝上などが赤っぽく変色していた。裏面は変色していなかった。掌部の汗が付着した可能性あり |

図8 綿ポロシャツ襟の赤変

| 試験に用いる人工汗液 | 光・汗試験容器 使用の有無 | |

|---|---|---|

| A法 | JIS L 0848に規定する人工汗液 (酸性・アルカリ性) | 使用する (専用の試料ホルダを使用) |

| JIS L 0888に規定する人工汗液(ATTS酸性・アルカリ性) | ||

| B法 | JIS L 0848に規定する人工汗液 (酸性・アルカリ性) | 使用しない (試料を人工汗液に浸漬する) |

| JIS L 0888に規定する人工汗液(ATTS酸性・アルカリ性) |

ATTS-Web : https://www.atts.ne.jp/

| 発生の事例 | 原因の可能性 | |

|---|---|---|

| 1 | 綿100% 紺色Tシャツ 長期間の着用と洗濯で全体が赤っぽく色あせした | 生地の耐塩素性 使用限界 |

| 2 | 綿100% 青色ニットシャツ 蛇口から水道水の直撃を続けていたら、その部分のみ変退色していた | 生地の耐塩素性 消費者の洗濯方法 |

| 3 | ナイロン100% 青色水着 着用を数回繰り返したら色あせが生じた | 生地の耐塩素性 プールの塩素濃度 消費者のメンテナンス |

| 4 | 綿100% 紺色スラックス 家庭洗濯時に漂白剤を併用していたら、全体的に変退色した。取扱い表示は漂白剤不可であった | 消費者誤使用 取扱い表示の内容 |

| 試験方法 | A法 | B法 | C法 | D法 |

|---|---|---|---|---|

| 有効塩素量(mg/L) | 10 | 20 | 50 | 100 |

| pH | 7.0±0.2 | 7.5±0.05 | ||

| 温度(℃) | 25±2 | 27±2 | ||

| 浴比 | 200 | 100 | ||

| 時間(分) | 30 | 60 | ||

| 衣料品の用途(※) | 一般衣料品 | 洗濯頻度の非常に多い衣料 遊泳水着・競泳水着 | ||

※衣料品の用途は筆者加筆

| 項目 | 基準値 |

|---|---|

| ①水素イオン濃度 | pH5.8以上8.6以下であること |

| ②濁度 | 2度以下であること |

| ③過マンガン酸カリウム消費量 | 12mg/L以下であること |

| ④遊離残留塩素濃度 | 0.4mg/L以上、1.0mg/L以下であることが望ましい |

| ⑤大腸菌 | 検出されないこと |

| ⑥総トリハロメタン | 暫定目標値 0.2mg/L以下が望ましい |

コラム : アパレル散歩道52

~品質事故を分析して原因と対策を考えよう~

テーマ : ケーススタディ ⑧色の変化~変退色 その2~

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら