2022/02/15

第36回 : ものつくり原点回帰シリーズ ~糸~

アパレル散歩道

2022/04/01

2022.4.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.39】

前回と前々回の「アパレル散歩道」では、織物とニットの製造と特徴をお話ししました。織り上がり、編み上がりの生地は、「生機」と呼ばれ、その生機を染色工程で色付けや仕上げ加工が施されます。また、アパレル製品にも、婦人服、紳士服、インナー、スポーツ、カジュアル、子供服など色々な衣料があり、それぞれの衣料には、適した素材、色彩、配色、品質があり、それらが実用に適合していることが大切となります。

今回の「アパレル散歩道」では、「染色その1」として、染色のメカニズム、染料、染色機などについて説明します。次回の「染色その2」では、染色工程の仕上げ・機能加工を予定しています。アパレル製品に係る担当者は、製品の色関連の知識は不可欠です。しっかり勉強しましょう。

| 時代 | 当時の染色方法 |

|---|---|

| 紀元前 | 古代エジプト、ペルシャ、中国、インドでは、昆虫や藍などの植物、貝、 鉱物などの天然物が染料として使われる |

| ローマ帝国時代 | 地中海の貝からとったティリアン(パープル)で染めた衣服などがある。 |

| 日本古代 | 茜(あかね)、藍(あい)、ベニバナなど天然植物染料がある。また、わが国の藍染めは、安土桃山・江戸時代から各地で行われていた。阿波の国の徳島では、蜂須賀藩が、藍染産業を奨励した経緯がある。 茜  ベニバナ |

| 近世 | スペインのサフラン(イエロ)、北イタリアのオーキル(地衣類の紫色染料)などが記録として残る。 |

| 19世紀産業革命時 | 各種化学繊維の開発とともに、コールタールから合成染料が発明される。 |

| 現在 | 石油を原料とした合成染料が発明されている。 |

図6.染色加工の流れ

| PANTONE® 19-4029 TPG |

図7.PANTONE®色見本帳

| 工程 | 工程の内容 | 具体例 |

|---|---|---|

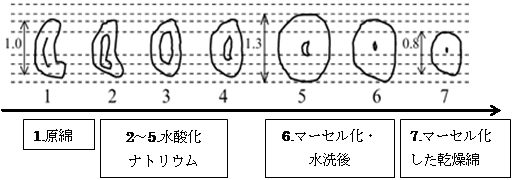

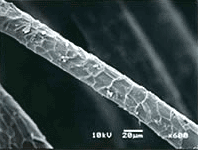

①準備工程 | ②の染色工程で、外観品位、色相、品質が適正に管理できるように、繊維の種類、形態、糸の特性、織物やニットの組織などを考慮した工程が設定される | 毛焼き(紡績素材) 糊抜き(織物) 精錬 漂白 減量加工(ポリエステル) マーセライズ加工(綿など) 防縮加工(羊毛) プレセット(合成繊維など) など |

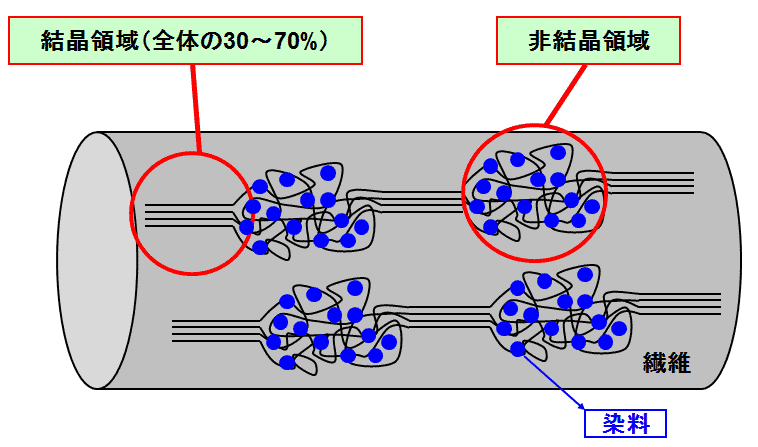

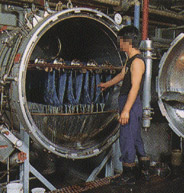

②染色工程 | 染色工程で、糸や布など繊維素材に染料を吸着、結合させること | 糸染め 無地染め(バッチ式) 無地染め(連続式) 捺染 製品染め など |

| ③仕上工程 | 染色工程ののち、付加価値を向上させる加工をおこなう | 風合い改善 外観変化 機能性付与 など |

| 先染めの種類 | 概要 |

|---|---|

| ①綿染め、ばら毛染め、羊毛トップ染め | 紡績前の原綿(綿(わた)繊維)の状態で染色し、杢糸(ミックス調の糸)を生産する。 |

| ②糸染め | 紡績後の糸の状態で染色し、チェック柄やストライプ柄やボーダー柄を表現する。 |

図12.糸染め染色機

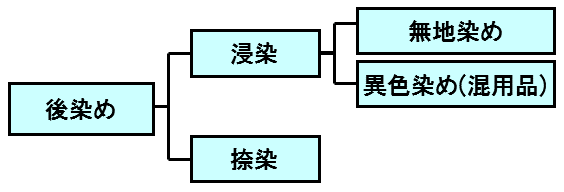

図13.後染めの分類

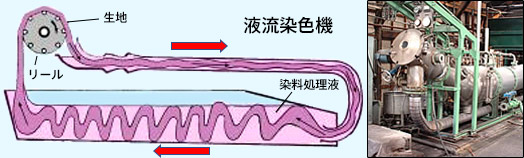

図14.液流染色機の原理と写真

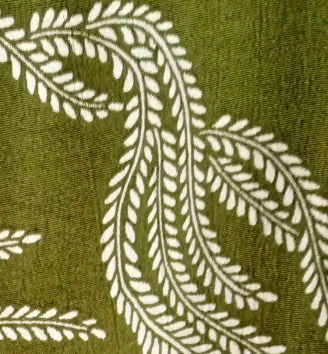

図15.捺染生地の例

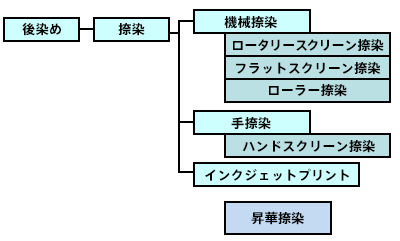

図16.捺染方法による分類

| 捺染の種類 | 捺染の概要 | |||

|---|---|---|---|---|

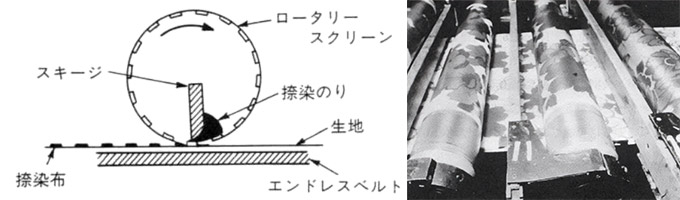

| ① | ロータリースクリーン | 円筒型のロータリースクリーンを用いた捺染方法である | 製版必要 | |

| ② | フラットスクリーン | 平板状のスクリーンを使用する | ||

| ③ | ローラー | 表面に柄模様を彫刻した銅製ローラーを使用する | ||

| ④ | ハンドスクリーン | 手捺染のこと。基本フラットスクリーンと同様の手法である | ||

| ⑤ | インクジェット | 無版型の捺染手法。セーレン/ビスコテックスが代表的である | 製版不要 | |

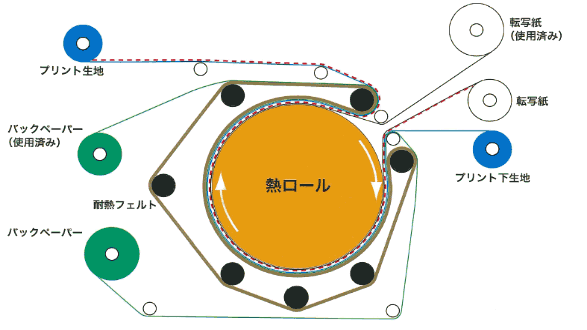

| ⑥ | 昇華 | 分散染料の昇華性を利用した転写式捺染手法である。水を使用しない環境対応染色とも言われる |

図17.フラットオートスクリーン機の例

図18.ロータリースクリーン捺染の原理と捺染機1)

図19.インクジェット捺染機の例

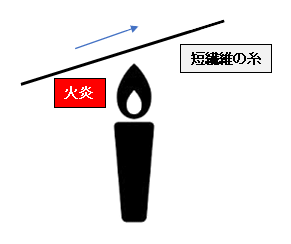

図22.毛焼き工程のイメージ

| 繊維名 | 精錬の種類 |

|---|---|

| 綿 | アルカリと界面活性剤を用いる。 |

| 羊毛 | 原毛は紡績前の染毛工程で実施し、毛織物では製織後に洗絨する。羊毛はアルカリや酸化剤に弱いので、pH9〜10、50℃程度でおこなう。 |

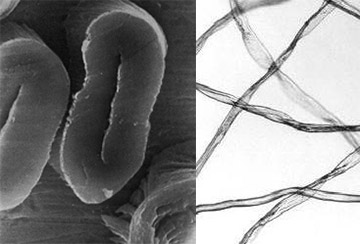

| 絹 | 絹の精錬は本煉(ほんねり)とも呼ばれる。生糸の表面を構成するセリシンたん白質を除去し、絹の光沢や風合いを出す工程である。

セリシンはフィブロインと同様のたん白質だが、弱アルカリ性の熱処理で除去される。  絹の構造 |

| 漂白剤 | 概要 |

|---|---|

| 酸化漂白剤 | 酸化漂白剤には次の2つに大別される。綿などに適し、薬剤の漂白作用によって繊維を白くする。 ◎塩素系・・亜塩素酸ナトリウムなど ◎酸素系・・過酸化水素水など 生地に鉄サビなどが残留していると、この部分で酸化作用が進行し、生地を傷めることがある。 |

| 還元漂白剤 | 羊毛、絹、ナイロンなどに使用される。 ハイドロサルファイトの還元作用で繊維を白くする。 |

図28.フェルト化のメカニズム

| 繊維 | 主な染料 | |

|---|---|---|

| セルロース系(綿・レーヨンなど) | 反応性染料 | |

| ナイロン | 酸性染料 | |

| アクリル | カチオン染料 | |

| 毛 | 酸性染料 | |

| ポリエステル | レギュラー | 分散染料 |

| カチオン可染 | カチオン染料 | |

コラム : アパレル散歩道40

~魅力ある商品を開発するために~

テーマ : ものつくり原点回帰シリーズ ~染色2~

発行元

一般財団法人ニッセンケン品質評価センター 事業推進室 マーケティンググループ

E-mail: pr-contact@nissenken.or.jp URL:https://nissenken.or.jp

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら