2024/05/01

第64回 : 「テキスタイルと水分に関する性質~その1」

アパレル散歩道

2021/09/01

2021.9.1

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.25】

社内で品質管理を担当していて、品質改善を生地商社や素材メーカーにお願いするとき、「この項目を改善してください」、「なんとか改善して」と抽象的に要望するだけでは、改善がスムーズにいかない場合があります。また、改善項目によって対策は異なるはずで、できるだけ具体的に、お願いすることが必要です。

今回は、いくつかの品質改善シーンを想定して、改善の手法を紹介していきます。

表1. 各段階別に改善を要する事例

| 段階 | 改善を要する現象例 | ||

|---|---|---|---|

| 試作 | 材料 | ① | 引裂き強さが弱い |

| ② | スラックスを履くときつい | ||

| 製品 | ③ | 縫製仕様で、かん止めによる補強がない | |

| ④ | モノフィラメント縫い糸が使用されている | ||

| 展示会 | 材料 | ⑤ | 汗・耐光堅ろう度が低い |

| ⑥ | 洗濯堅ろう度が低い | ||

| ⑦ | 展示会サンプルが黄ばんできた | ||

| 製品 | ⑧ | シームパッカリングがきつい | |

| ⑨ | 地糸切れが見られる | ||

| ⑩ | フード紐が長い | ||

| 本生産 | 材料 | ⑪ | 袖だけ色が微妙に異なる |

| ⑫ | はっ水加工が弱いものがある | ||

| 製品 | ⑬ | 表示ラベルで誤ったものが付いていた | |

| ⑭ | 刺繍糸の色が違っている | ||

| ⑮ | ステッチが蛇行している | ||

表2. 伸縮素材の分類

| 伸縮素材の種類 | 特徴 | |

|---|---|---|

| 1 | ニット素材 | ニットは構造的に伸びに優れている。また、タテ編生地は織物とヨコ編みの中間的な伸び物性を示す。 |

| 2 | 加工糸混用素材 | 加工糸とは、合繊糸に捲縮を付与した糸である。 捲縮によって、伸縮性の糸が発現する。伸縮性に優れた加工糸を使用することで、織物の伸縮性を高める。俗に、メカニカルストレッチと呼ばれる。もちろん、加工糸はニット素材にも使用されている。 例:トレーニングジャージなど |

| 3 | ポリウレタン(Pu)糸混用素材 | Pu糸を綿や毛など他の繊維で包んだ糸はCSY(コアスパンヤーン)と呼ばれる。この糸を織物の経糸か緯糸、あるいは両方に採用すると、ストレッチ織物となる。一方方向のものをワンウェイストレッチ、経緯両方向をツーウェイストレッチと 呼ぶ。よりフィット性が必要な衣料品に使用される。 |

図1. スラックス

脇ポケット下部のかん止め

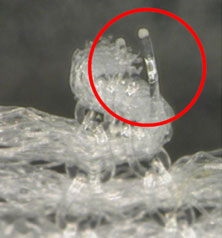

図2.モノフィラメント糸の飛び出し

表3. 染色に関するJIS規格例

| JIS規格 | 試験方法 |

|---|---|

| JIS L 0842 | 紫外線カーボンアーク灯光に対する染色堅ろう度度試験 |

| JIS L 0844 | 洗濯に対する染色堅ろう度度試験 |

| JIS L 0848 | 汗に対する染色堅ろう度度試験 |

| JIS L 0849 | 摩擦に対する染色堅ろう度度試験 |

| JIS L 0860 | ドライクリーニングに対する染色堅ろう度度試験 |

| JIS L 0846 | 水に対する染色堅ろう度度試験 |

| JIS L 0888 | 光及び汗に対する染色堅ろう度度試験 |

| JIS L 0884 | 塩素処理水に対する染色堅ろう度度試験 |

| JIS L 0855 | 窒素酸化物に対する染色堅ろう度度試験 |

| JIS L 0845 | 昇華に対する染色堅ろう度度試験 |

図3.シームパッカリング外観

発行元

一般財団法人ニッセンケン品質評価センター 事業推進室 マーケティンググループ

E-mail: pr-contact@nissenken.or.jp URL:https://nissenken.or.jp

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile : 清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

社外経歴

(一財)日本繊維製品消費科学会 元副会長

日本繊維技術士センター理事 技術士(繊維)

文部科学省大学間連携共同教育事業評価委員

日本衣料管理協会理事 TES会西日本支部代表幹事

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら