2024/06/01

第65回 : 「テキスタイルと水分に関する性質~その2」

アパレル散歩道

2020/12/15

2020.12.15

PDF版をご希望の方はダウンロードフォームへお進みください > ニッセンケンウェブサイト ダウンロードサービス【アパレル散歩道No.9】

前回までは、「企画・設計不良」による品質事故事例を紹介しました。今回は、「生産のばらつき」による品質事故例について勉強しましょう。見本段階の事前試験で、染色堅ろう度や物性が問題なくても、本生産で生地品質や縫製で、予期もしないトラブルが発生することがあります。いろいろ理由が考えられますが、

①単純な加工条件設定ミスや縫製ミスによる品質事故

②本生産にあたり、色目や加工内容や縫製仕様の変更があり、これに起因する品質事故などがあります。①は生産工場の問題であり、②はアパレルメーカーと生産工場との連携の問題です。

2.1染色・・染色加工時に何らかの要因で品質不良が生じた。

事例1.ソーピング不良による染色堅ろう度低下による色泣き

(事故の概要)

(取扱い表示)

(事故現象に関するコメント)

一般に、染色加工場で使用される液流染色機はバッチ式で、染色機のタイプは色々ありますが、8~12反数程度の単位で染色されます。例えば、E100%のニット生地で、紺色1200 mの加工発注があれば、1反50 mで使用する染色機の適正加工反数が8反とすると、染色バッチは、1200÷50÷8=3で、3バッチとなります。つまり1200mの生地を3回にわけて染色加工するため、このバッチ間の色目や品質のばらつきがリスクとなります。

(事故要因と対策)

・通常、ポリエステル素材では、染色後に生地表面に残留した分散染料を除去するために還元洗浄(RC)しますが、洗浄が不足であった場合、洗濯堅ろう度や摩擦堅ろう度で不良が発生することがあります。このため、染色バッチ間の品質のばらつきがでないように、バッチ毎の染色堅ろう度の確認が必要になります。

・バッチ毎のデータは、通常アパレルメーカーは入手していないケースが多いと思います。アパレルメーカーか商社か、どちらが全バッチデータを確認するかは別にして、少なくとも染色加工場が全バッチを試験して、生データも最短1年は保管されている状態が望ましいと言えます。

・同様の原因で、バッチ間の色違いも発生する可能性もあり、バッチ間の色目確認も十分にお願いしたいと思います。特に長年加工している継続生地の色目管理は、前回加工した生地の色目に合わせるのでなく、かならず基本色と比較することが重要です。前回の生地に色合わせする状態が数年が経過すると、似て非なる色目に変化していることがあるので要注意です。また、サイレントチェンジ(※)発生の可能性も否定できません。

※サイレントチェンジとは予告なく生産現場の都合で、生地規格、染色条件が変更されること。海外生産で可能性あり。

事例2. 染色再加工による物性低下~破れやすい

(事故の概要)

(取扱い表示)

(事故現象に関するコメント)

この生地は、先染め素材ではなく、ポリエステルとナイロン交編で、酸性染料の繊維への染着特性を利用した後染め(ナイロン片染め)のニット生地でした。染色工程では、高温で酸性染料をストライプ部に染着させますが、染色加工後のチェックで色目不良や白度不良が判明すると、再加工して色を合わせることがあります。その結果、過度な熱工程によって、生地強度が低下することが考えられます。

(事故要因と対策)

・本素材は、ポリエステル/ナイロン素材で、ナイロンの片染めの商品であった。

・染色加工工程で、色違いなどにより再加工されると、薬剤や熱の過度な影響で破裂強さが低下することが考えられる。

・再加工自体は、アパレルメーカーとしては否定しないが、再加工品の品質保証は、加工場で必ずお願いしたい。再加工品でも、品質基準に適合していることが必須です。加工場で再加工実施の記録と試験結果報告書が残っていること。

・強度低下は、ニット素材は破裂強さ(kPa)、織物素材は引き裂き強さ(N)で評価される。

事例3. はっ水加工不良 はっ水が効いていない

(事故の概要)

(取扱い表示)

(事故現象に関するコメント)

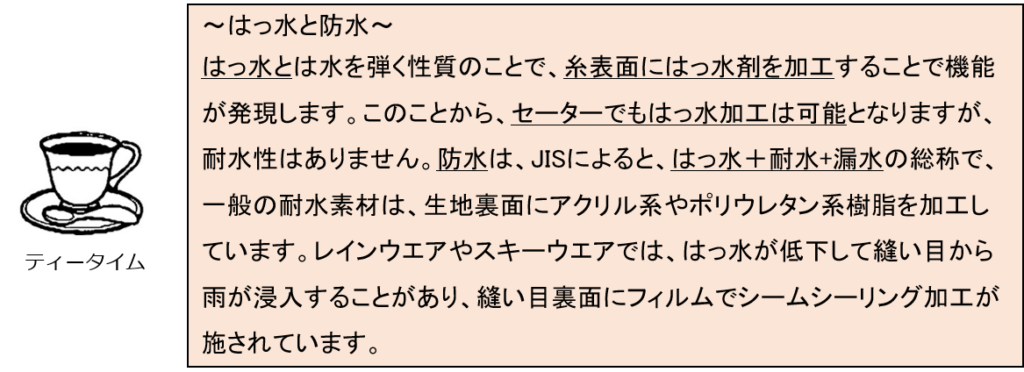

はっ水加工は、染色時の後加工としておこなわれます。一口に「はっ水加工」といっても、イベントなどのスタッフが着用するブレーカーのような通常はっ水レベルから、スキーウェアなどの耐久はっ水加工、ゴルフやアウトドアのレインウェアなどの超撥水まで、性能や耐久性の違いで、はっ水のスペックに大きな幅があります。近年、環境配慮からフッ素系はっ水剤から非フッ素はっ水剤への変更の流れも、非フッ素系の弱点※を十分理解することも大切です。

また、内部への水の浸入については、①はっ水加工不良、②裏面の樹脂コーティング有無、③縫い目からの水の浸入、シームシーリング加工の有無、④襟や袖口など開口部からの水の浸入など、さまざまな可能性が考えられ、綿密な調査や再現テストが望まれます。

※非フッ素系はっ水加工剤の弱点は、はつ油性がほとんどなく、耐久性に課題があります。

(事故要因と対策)

製造段階のはっ水低下の要因として次のことが考えられる。

① はっ水加工後のベーキング(熱処理)が不十分であった。

② 再加工がおこなわれ、結果としてはっ水性が低下した。

③ ①②については、ロット不良として発生する可能性があり、ロット毎のチェックが望まれます。

着用要因のはっ水低下の要因として次のことが考えられます。

④ 着用中の擦れによって、はっ水剤が脱落した。

⑤ 着用中に皮脂汚れなどが付着しはっ水が低下した。このケースは水洗いではっ水性能が復元する可能性あり。

⑥ 今回の事例では該当しないが、ドライクリーニング時のソープ残留でもはっ水が低下することがある。

事例4. 綿丸編み 仕上げ不良で脇目曲がりが発生

(事故の概要)

(取扱い表示)

(事故現象に関するコメント)

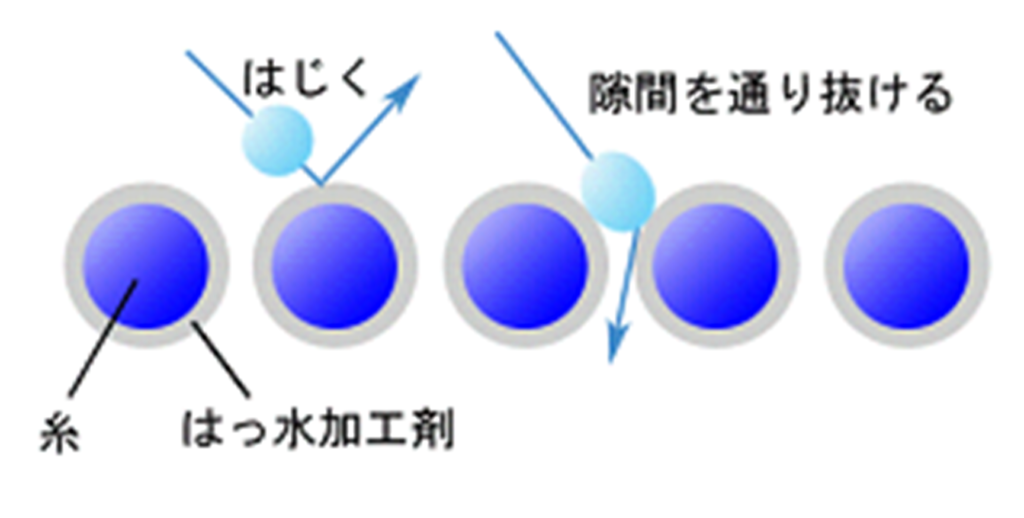

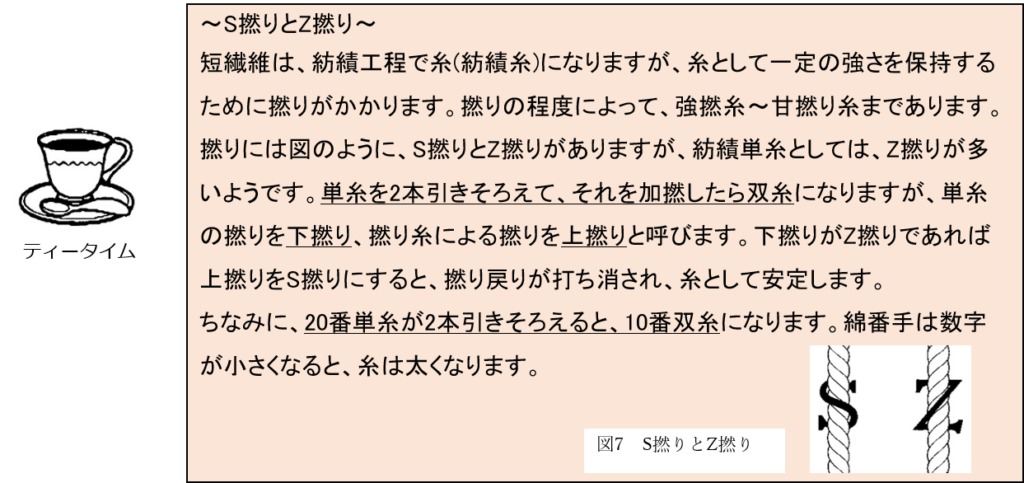

・Tシャツや下着に使われている綿100%(天竺)の単糸使いの生地では、このような事故が発生しやすい傾向があります。要素としては、①撚りが戻ろうとする回転力(トルク)が生じ、生地目曲がりに影響すること、②天然素材は熱セット性がないため、加工工程で形状を安定化するのが難しいことが挙げられます。

・斜行度の測定は、BC/AB×100(%)で計算され、洗濯後の一般的な基準は5%程度(吊り干し)とされています。

(事故要因と対策)

・綿の単糸使い天竺であることから、糸の撚りが戻ろうとする力が働き斜行した。一般に単糸はZ撚りが多いため、トルクが緩和すると事故品のように斜行することがある。

・対策には、設計的にはSZ双糸の採用、両面編やゴム編みなどへの変更、合繊混への変更があるが、外観やコストが変わり現実的でないケースも多い。

・染色仕上げ時に、仕上げのばらつきで、無理に縦方向の地の目を通すような修正をしないことなどが大切です。修正をすると、地の目が通って裁断縫製後も一見きれいですが、消費者が初めて洗濯したときに、修正による歪みが脇目曲がりとして顕在化します。

次回もひきつづき、「生産時のばらつきによる事故事例」を勉強しましょう。

次回は、「縫製関係」と「二次加工(顔料プリント)」の事例を予定しています。

コラム : アパレル散歩道⑩

~繊維製品の品質苦情はなぜなくならないのか~

テーマ : 品質事故例の紹介 ~生産時のばらつき その2~

発行元

一般財団法人ニッセンケン品質評価センター マーケティンググループ 企画広報課

E-mail: pr-contact@nissenken.or.jp URL:https://nissenken.or.jp

※当コラムの内容、テキスト等の無断転載・無断使用を固く禁じます。

Profile:清嶋 展弘 (きよしま のぶひろ)

43年間株式会社デサントに勤務し、各種スポーツウェアの企画開発、機能性評価、品質基準作成、品質管理などを担当。退職後は、技術士(繊維)事務所を開業。趣味は27年間続けているマラソンで、これまで296回の大会に参加。

社外経歴

(一財)日本繊維製品消費科学会 元副会長

日本繊維技術士センター執行役員 技術士(繊維)

文部科学省大学間連携共同教育事業評価委員

日本衣料管理協会常任委員 TES会西日本支部代表幹事

アパレル散歩道

各種お問い合わせCONTACT

サービス全般についてのお問い合わせ

![]()

各種試験・検査に関するお問い合わせ、ご依頼はこちらから承ります。

エコテックス®に対するお問い合わせ

![]()

エコテックス®認証に関するお問い合わせ、ご依頼はこちらから承ります。

技術資料ダウンロード

![]()

各種試験・検査に関する技術資料が、こちらからダウンロードいただけます。

よくあるご質問

![]()

試験・検査などで、皆さまからよくいただく質問と回答をまとめています。

お電話からのお問い合わせはこちら